La plateforme de micro et nanotechnologies du LPS, située au sous-sol de l’aile SUD, offre un large éventail de technologies de fabrication et de caractérisation. Plus de 250 m² sont consacrés au dépôt de couches minces, aux techniques de lithographie, aux méthodes de transfert et à la caractérisation des échantillons. Environ 40 utilisateurs internes et 10 externes travaillent sur la plateforme. Trois ingénieurs et une assistante ingénieure gèrent les équipements et développent des procédées de fabrication (service Micro et Nanotechnologies SMNT).

La plateforme comprend sept machines de dépôts sous vide

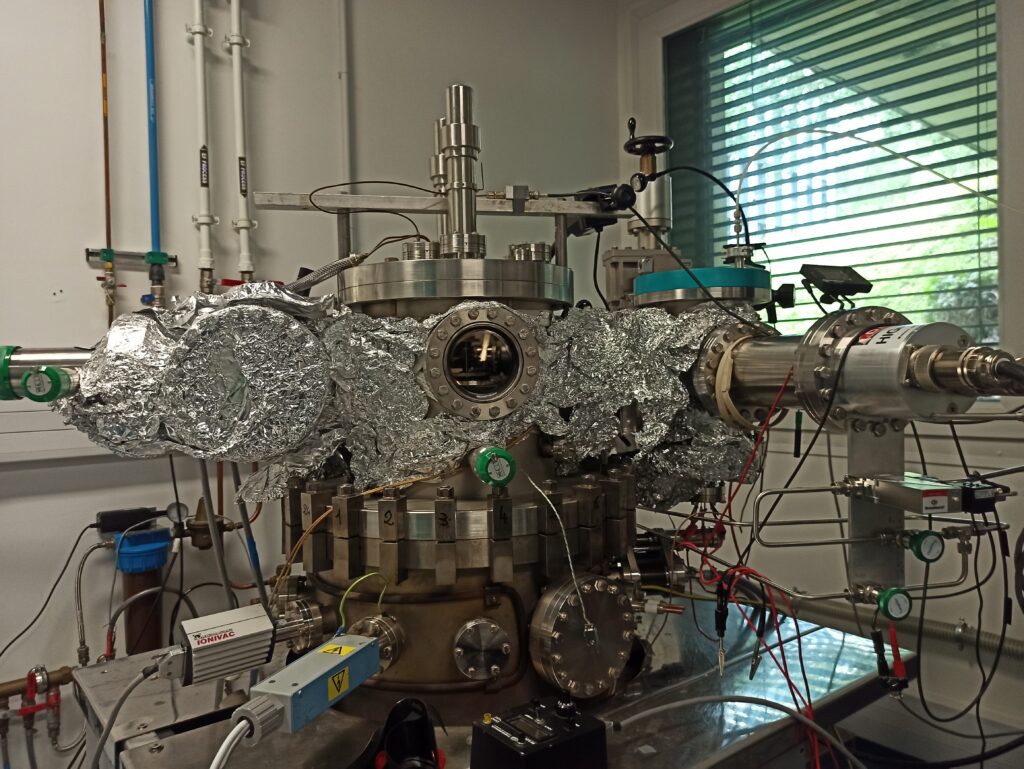

IDMAG : Un système ultra-vide avec deux canons à faisceau d’électrons est dédié aux dépôts films magnétiques ; ce système peut être utilisé pour étudier les alliages magnétiques ou les multicouches par exemple. L’équipement comprend deux canons à faisceau d’électrons avec sept matériaux (Al, V, Fe, Co, Ni, Cu, Pd, Ta, Au, Gd, Tb, NiFe, CoFe).

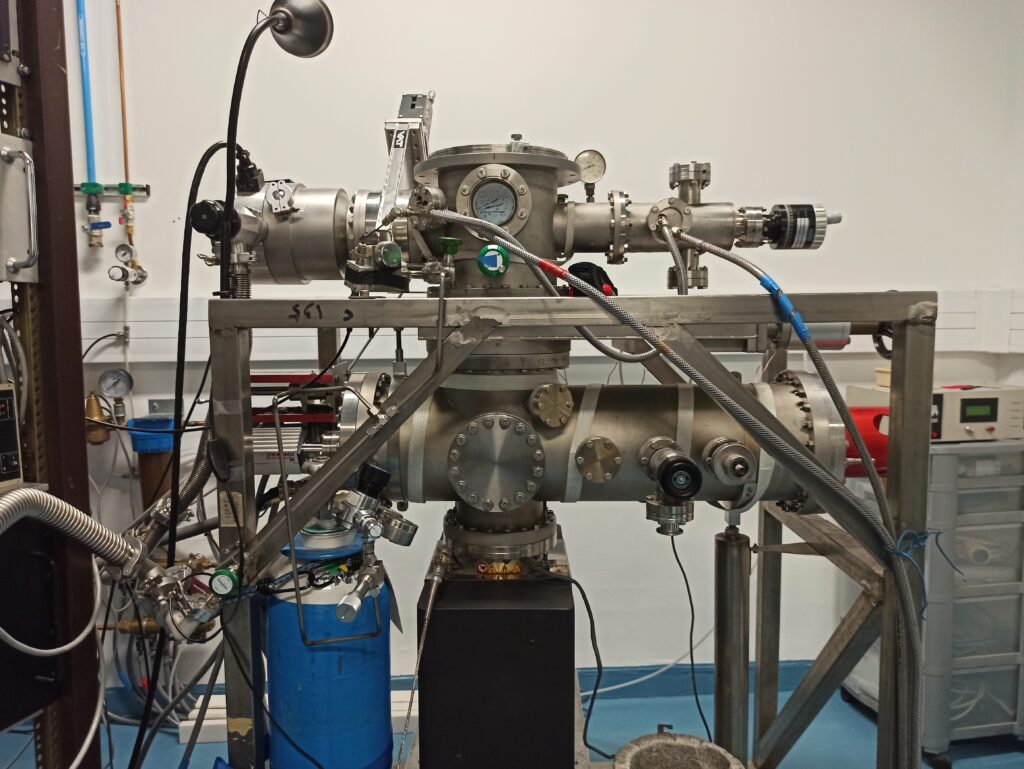

NS2 : Deux bâtis de dépôts par faisceau d’électrons sous ultravide sont utilisés pour le dépôt de couches minces métalliques et supraconductrices. L’un d’eux offre la possibilité de déposer à travers un masque métallique. Cette technique permet de structurer des dispositifs sans avoir recours aux techniques classiques de lithographie et la résolution est de 10 µm. Ces deux systèmes permettent également l’oxydation pour réaliser des jonctions Josephson par exemple. Une machine de pulvérisation est dédiée aux dépôts de niobium.

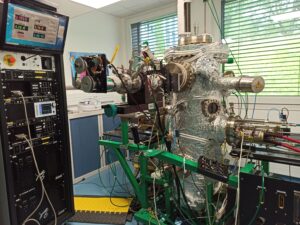

MESO : Le groupe utilise un cluster avec trois systèmes dont une chambre à canon à faisceau électronique et une chambre de pulvérisation DC pour les films métalliques. La dernière chambre est dédiée aux couches isolantes réalisées par pulvérisation RF. Ce cluster est utilisé pour réaliser des contacts ohmiques ou supraconducteurs sur du graphène ou des nanotubes de carbone par exemple.

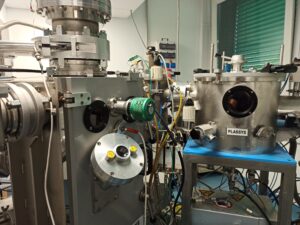

SUMAG : le groupe réalise des couches supraconductrices cuprates et iridates par pulvérisation RF.

Le dernier système est un système d’évaporation thermique à deux bateaux pour le dépôt métallique et ouvert à d’autres groupes ou utilisateurs externes.

- Système de lithographies

– Pour les procédés dont la résolution est supérieure à 2 µm, nous utilisons un système photolithographique optique (Microwriter baby de DMO). Il s’agit d’une machine à écriture directe sans masque physique, le masque est réalisé par un logiciel de CAO. Cette machine permet un prototypage rapide par rapport aux autres techniques. Nous l’utilisons par exemple pour la fabrication de résonateurs RF, de contacts ohmiques, ou de textures de surface.

– Pour obtenir des dispositifs avec une résolution inférieure à 2 µm, nous utilisons un système de lithographie par faisceau d’électrons (NGPS) monté sur un microscope électronique à balayage (Zeiss Supra55VP). Nous atteignons une résolution meilleure que 50 nm. Plusieurs équipes du laboratoire impliquées dans la nanofabrication l’utilisent.

Direct writing lithography system DMO

scanning electron microscope Zeiss Supra55VP

- Gravure ionique

– Gravure par faisceau d’ions : l’usinage est réalisé en dirigeant un faisceau de particules (argon) sur un substrat sur lequel on a préalablement déposé un masque métallique (aluminium par exemple). Après gravure, le masque peut être retiré chimiquement.

-La gravure ionique réactive (RIE) utilise un plasma chimiquement réactif pour enlever la matière à travers un masque. L’outil (système ICP Cobra d’Oxford) est équipé des gaz suivants : SF6, C4F8, CF4, O2 et Ar. Il est utilisé pour graver une large gamme de matériaux : Si, SiO2, Nb, Ti… Un système optique est installé pour permettre la détection de fin de gravure. Le système est équipé d’un sas pour le chargement des échantillons.

Ion Beam Etching

RIE ICP Oxford Cobra

- Caractérisation

La microscopie électronique à balayage et l’analyse microchimique sont également disponibles. Nous réalisons ces observations en utilisant un microscope à canon à émission de champ, et un spectromètre à rayons X à dispersion d’énergie. Il offre de hautes performances d’observation (résolution d’imagerie meilleure que 2nm) notamment pour l’étude d’échantillons isolants (nano-dispositifs sur substrat isolant, échantillons biologiques…) grâce à ses capacités basse tension.

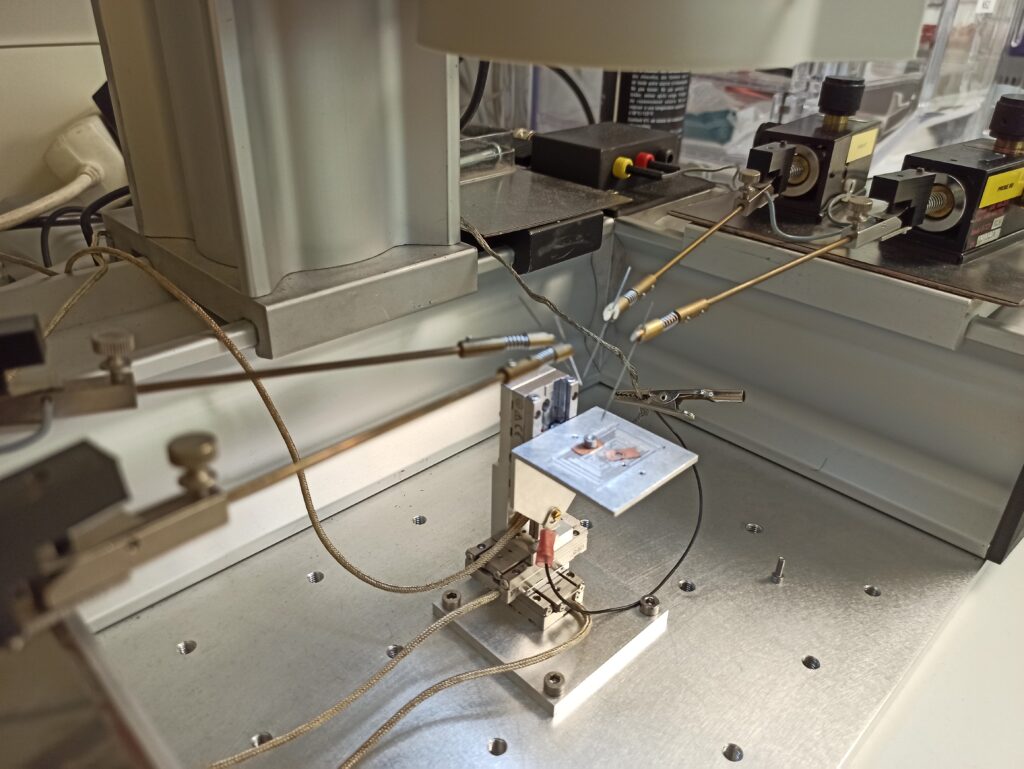

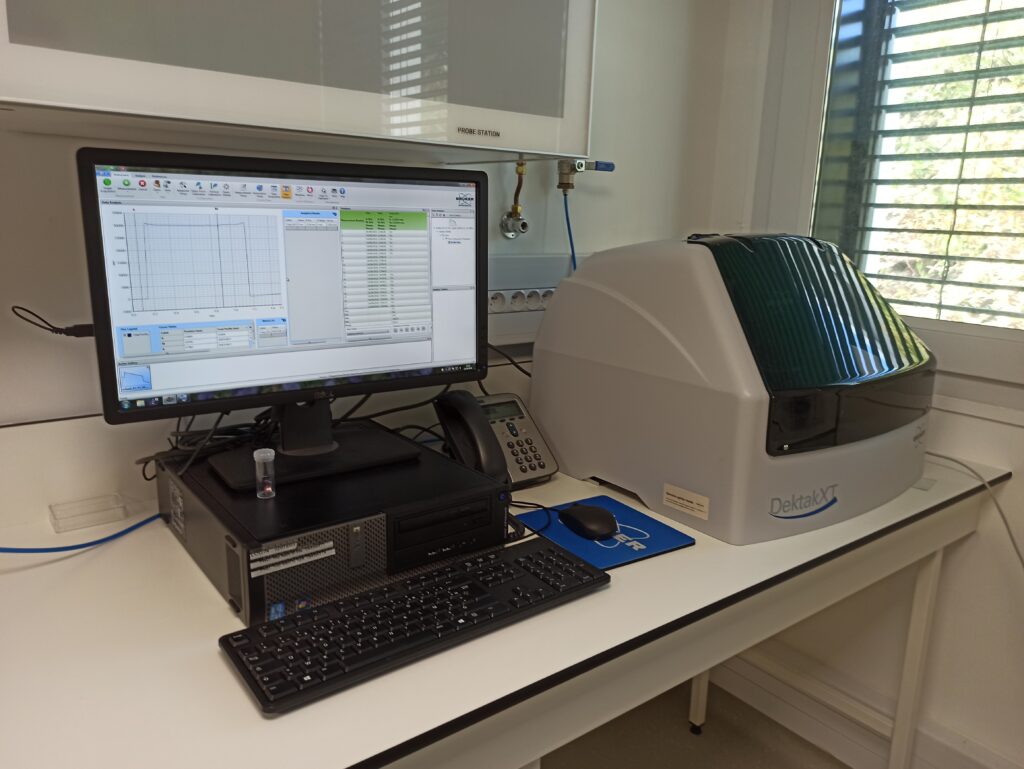

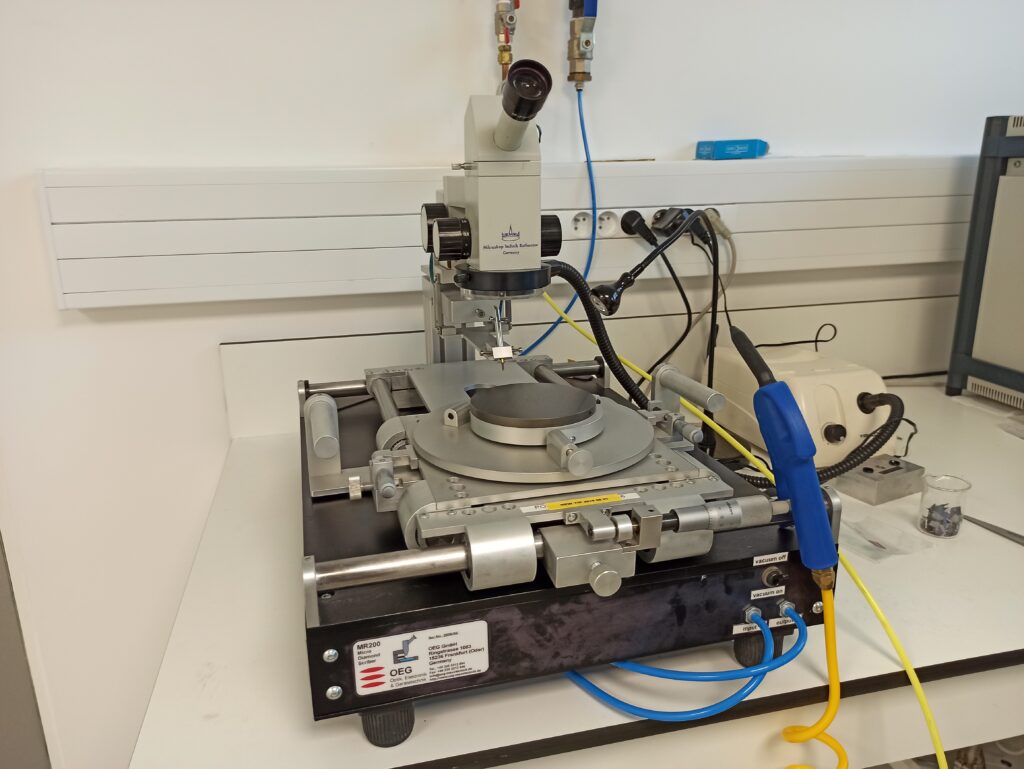

D’autres équipements pour le développement de procédés de micro et nanofabrication sont partagées dans une salle blanche :par plasma d’oxygène, de la découpe de plaquettes, du collage de micro-fils, d’une station de sonde pour le contrôle électrique, de microscopes optiques, d’un profilomètre mécanique, d’une hotte pour les étapes chimiques et du revêtement par centrifugation.

Probe Station

Profilometer Bruker DektakXT

Scriber

Spin Coater

Le laboratoire est fortement impliqué dans le développement de procédés par faisceau d’ions focalisés. Nous partageons avec deux partenaires (C2N et SPEC) un microscope à faisceau d’ions focalisés hélium et néon appelé Zeiss Orion Nanofab. La machine est installée à Palaiseau (C2N). Nous réalisons l’observation, le fraisage et le dépôt avec un seul instrument. Nous avons commencé des études concernant la texturation de jonctions pour des applications plasmoniques, ou la mise en contact de nanofils de bismuth par dépôt in situ de tungstène.

La plupart des équipements de micro et nanofabrication sont partagés. Les équipements sont également ouverts à la collaboration externe.